项目背景

化工行业是典型的高耗能、高排放产业,在碳达峰和碳中和的“双碳”发展趋势下,化工行业进行技术变革和产业升级成为必然。

辽阳石化公司板式换热器应用于138万吨/年歧化装置,至今已连续运行13年,积累的大量脱氢、结焦、碳化胶质物导致压差逐渐升高,严重影响换热器的换热效率,造成加热炉的热负荷增大,燃动能耗升高。此次烧焦过程就是为了清理换热器长时间运行产生的结焦、碳化胶物质。

辽阳石化公司通过第三方委托敢为科技依据企业现存问题提供成套气体解决方案,帮助其实现降低能耗,除焦减污降碳,去除结焦,提高改善板式换热器工作效率。

企业诉求

我司技术人员经现场实际考察,并结合企业提供的详实资料,再经运行部技术团队分析,制定了烧焦项目在烧焦过程中尾气分析方案,为客户提供了E901歧化进料换热器烧焦气体在线CO2&O2分析仪及成套系统的成套解决方案,可在板式换热器烧焦作业中过程在线监测排放尾气中超低量程CO2、O2等气体浓度,从而为烧焦过程的是否完结作为评判标准,为板式换热器清洗项目的成功提供坚实的技术保障。

解决方案及设备介绍

解决方案

敢为科技既从企业实际情况出发,也借鉴了以往项目实施经验,从工艺过程分析等方面着手,制定了专业的成套技术方案。

整套系统包括:在线式气体分析仪、成套预处理系统(工况:高温450℃、高湿蒸汽、高粉尘)、定制的采样探头、预处理系统。

设备介绍

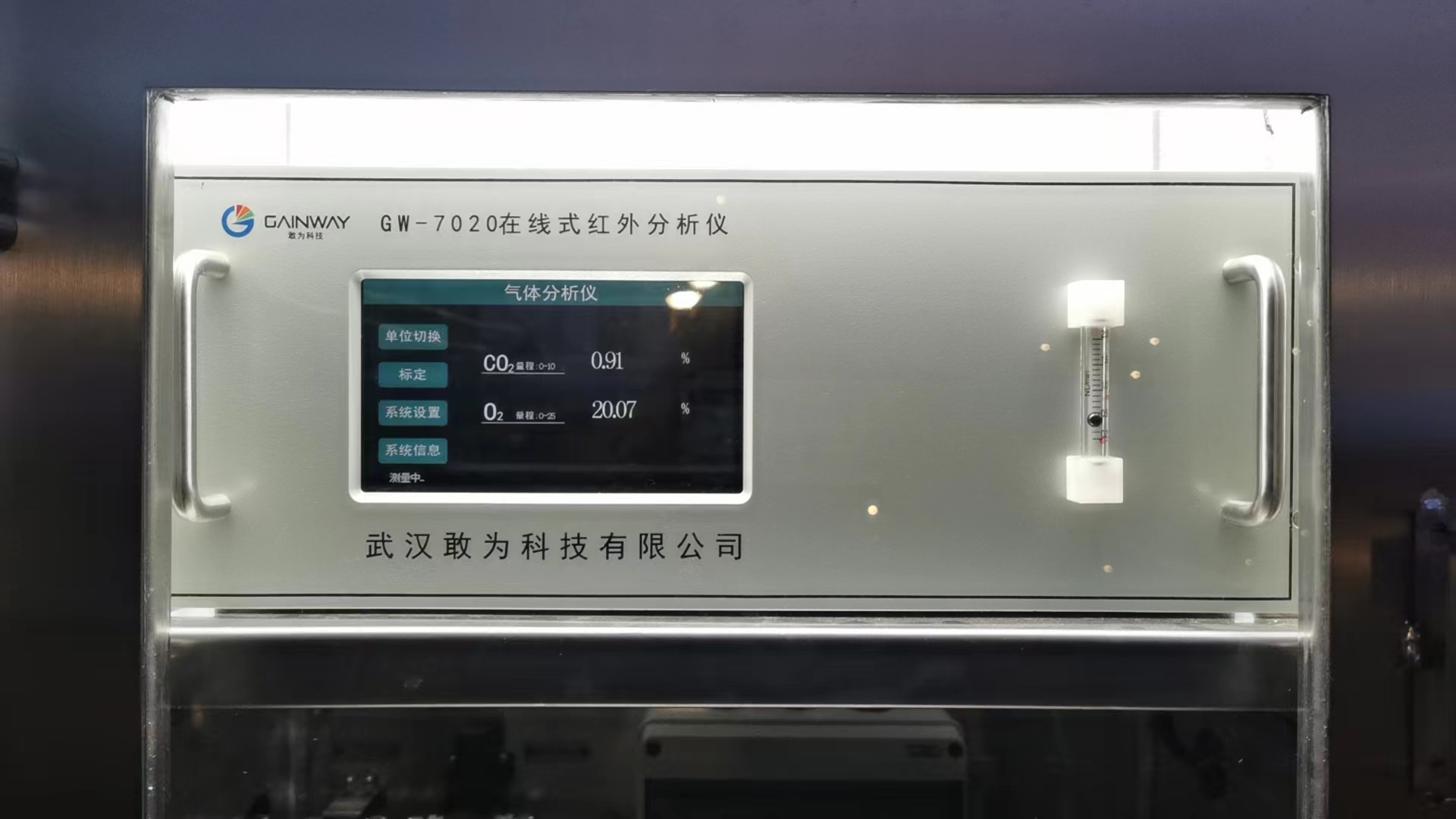

在线式CO2&O2分析仪及成套系统

成套不锈钢机柜,满足石化现场对设备的防护要求。

定制的预处理系统设计,管阀件均采用316SS,满足高温高湿高颗粒物的需求。

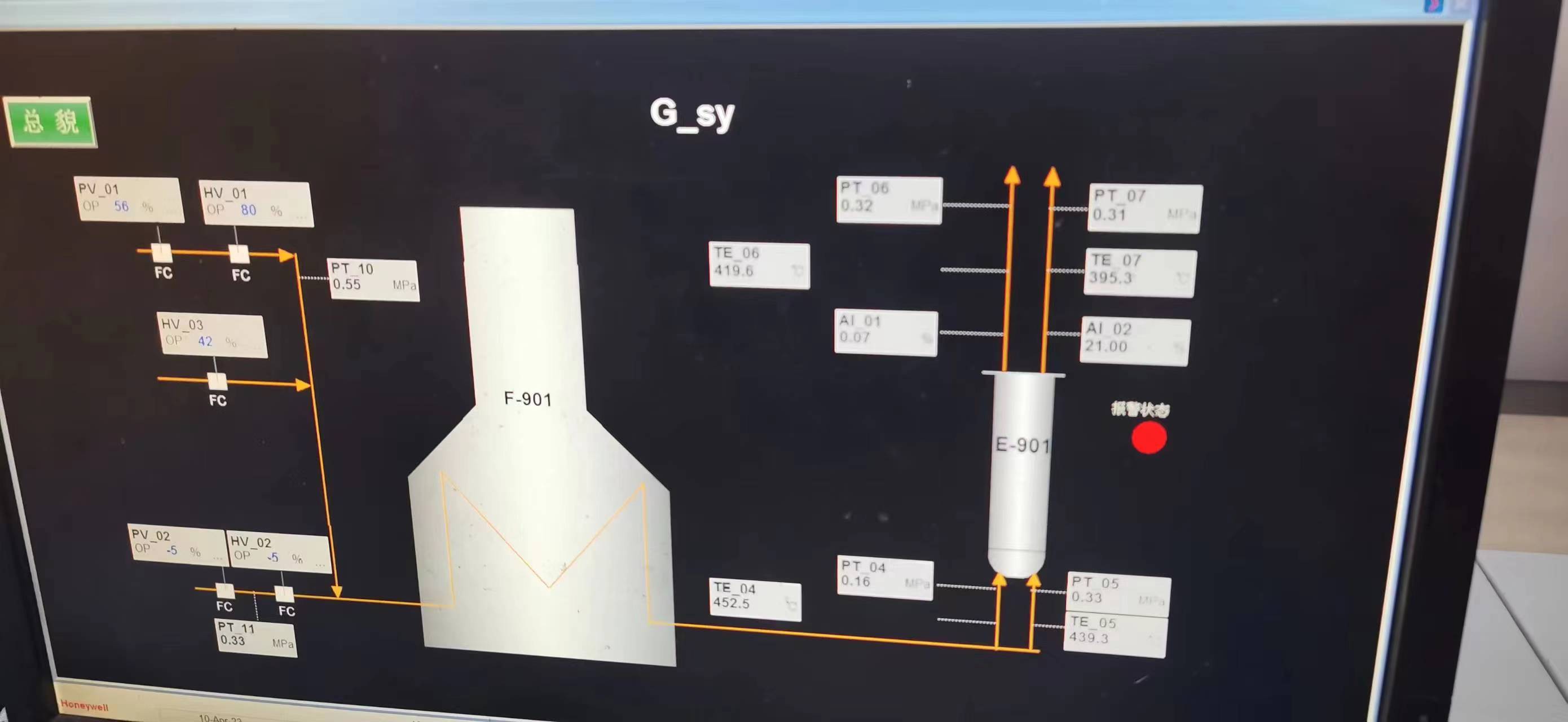

工艺过程中监测,第三天监测数据

第四天监测数据

在客户DCS控制室,第四天的数据不再发生波动变化。经过一系列专家进行判定

,烧焦结束,成功的把预计的7天烧焦时间提前到4天完成,得到业主和换热器设备供应商一致肯定。

安装现场